Marquage au laser sous haute pression

30.07.2025

Tuyaux flexibles avec raccords en acier inoxydable marqués au laser et câbles de mise à la terre

Pour son client Alfotech, ACI Laser a développé une solution logicielle individuelle pour le marquage laser des raccords à sertir, qui garantit de manière optimale le fonctionnement semi-automatique du système laser. La solution complète, composée du système laser et du logiciel, répond à toutes les exigences en matière de connexion à la base de données, de temps de cycle et de qualité de marquage, malgré les conditions exigeantes qu’implique le sertissage des raccords.

Marquage laser efficace des raccords à sertir

Depuis plus de 40 ans, Alfotech est un fournisseur B2B prospère de composants techniques tels que les tuyaux industriels, les joints mécaniques et les raccords pour la production alimentaire, médicale et chimique, etc. ACI entretient un partenariat solide et de longue date avec le grossiste danois.

Un avantage décisif du marquage laser industriel est la durabilité et la robustesse du résultat du marquage. De plus, le marquage laser est un procédé d’usinage sans contact qui préserve les matériaux. Toutefois, si le matériau sur lequel se trouve le marquage laser est fortement altéré par une contrainte mécanique, cela peut également entraîner une détérioration du marquage.

Raccords en acier inoxydable marqués au laser par Alfotech

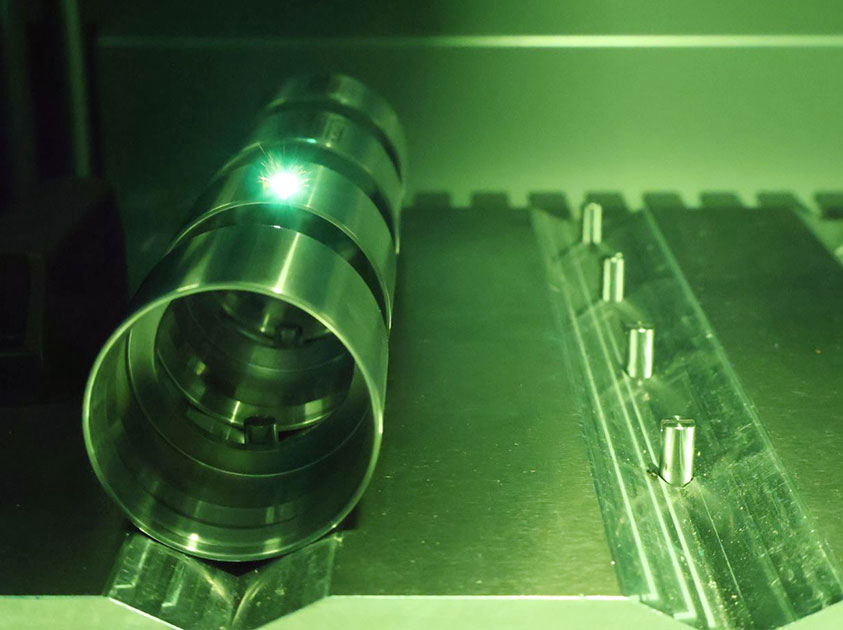

Résultats d’inscription de haute qualité malgré une sollicitation maximale

Les raccords sont des éléments de connexion utilisés dans les tuyaux flexibles industriels. Ils se composent généralement d’un raccord et d’une douille à sertir, qui sont pressés ensemble à l’aide d’une presse à tuyau hydraulique. Ils sont également appelés raccords à sertir. Avant le pressage, un marquage laser est apposé sur les raccords à sertir afin de garantir la traçabilité des pièces. Le pressage altère fortement le matériau, ce qui nuit par conséquent à la qualité et à la lisibilité du marquage laser. Dans ces conditions, il s’agissait de déterminer les paramètres optimaux pour le système laser, de sorte que même après l’écrasement des raccords, le marquage laser qui s’y trouve soit encore de haute qualité et lisible de manière stable pour l’œil humain.

Processus d’inscription

Tests d’échantillons approfondis et paramétrage optimal

Pour ce faire, des tests d’échantillons complets ont été réalisés dans le laboratoire d’application interne d’ACI afin de déterminer le système laser le mieux adapté à l’application. En collaboration avec Alfotech, ACI a effectué des tests de paramètres approfondis lors de la livraison et de la mise en service de l’installation du client afin d’obtenir les meilleurs résultats de marquage possibles. Toutes les exigences en matière de qualité et de lisibilité du résultat de marquage ont été satisfaites.

Embouts en acier inoxydable avant (à gauche) et après (à droite) le sertissage

La gravure laser de haute qualité sur l’acier inoxydable, réalisée avec DFL Ventus Marker, se compose du logo du client et d’un texte en clair avec le numéro d’article, le numéro de référence du client et la date de production. Le système laser à fibre de la série Business Fiber a une puissance de 50 watts et est idéal pour le marquage rapide, précis et robuste des métaux. Les lasers de marquage d’ACI peuvent être utilisés dans un poste de travail manuel, ou comme composant d’intégration dans une ligne de production automatisée. Chez Alfotech, les raccords à sertir sont marqués par palettes dans une Workstation Professional en mode semi-automatique. Grâce à son grand espace de travail, cette station laser flexible est idéale pour le traitement de grandes quantités de pièces et de composants.

Station de marquage laser sur site chez Alfotech : Workstation Professional avec laser à fibre DFL Ventus Marker

Solution logicielle personnalisée

L’une des caractéristiques uniques du fabricant de lasers de Thuringe est l’adaptabilité de son logiciel laser interne Magic Mark V3 aux processus du client grâce à des programmations individuelles. Pour le projet Alfotech, ACI a développé une interface utilisateur graphique (GUI) pour le processus d’usinage semi-automatique.

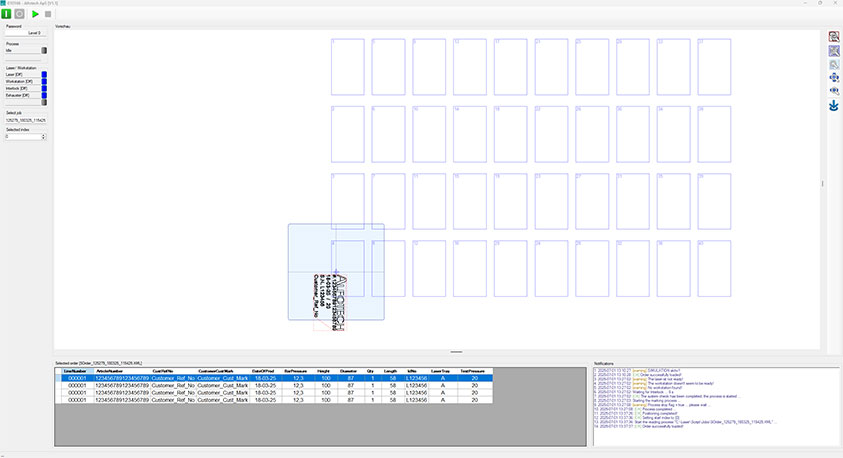

Capture d’écran de la GUI montrant l’ensemble des données chargées pour une commande : quatre lignes de commande pour quatre paires de pièces à usiner

Fonctionnement semi-automatique avec connexion à une base de données

Au début du processus, l’opérateur de l’installation charge la station de travail avec une prise de pièce. Les raccords à sertir sont placés dans la palette selon une trame prédéfinie. Via un lecteur de code-barres, l’opérateur lit ensuite un identifiant qui renvoie à un fichier contenant un enregistrement comme source de données. Ce fichier contient toutes les données pertinentes pour l’étiquetage. Dans l’interface utilisateur graphique du logiciel client, chaque ligne d’ordre représente une ligne dans l’ensemble de données. Alfotech traite toujours les pièces par paires. Cela signifie que deux pièces sont toujours marquées avec les données d’une même ligne d’ordre. L’importation des données d’une base de données est réalisée via l’API du Data Import Plugin de la maison ACI. Cela permet au client de disposer d’un maximum de flexibilité dans le traitement des données variables dans le processus de marquage.

Plus d’efficacité et de sécurité des données

Le traitement des paires de pièces présuppose également une logique appropriée du côté du système. Cela signifie que les positions des pièces déjà traitées avec succès doivent être connues à tout moment. En particulier dans les situations où le processus de marquage est arrêté par l’opérateur ou interrompu par un arrêt d’urgence, il faut savoir à quelle position et avec quel jeu de données le traitement doit être poursuivi. Afin d’éviter la perte du fichier de marquage original en cas de surenregistrement accidentel, seules des copies temporaires sont chargées lors du chargement d’un jeu de données. Cela augmente la sécurité des données dans le processus de production et contribue également à l’augmentation de l’efficacité du processus de production.