Un seul fournisseur

Solutions clés en main

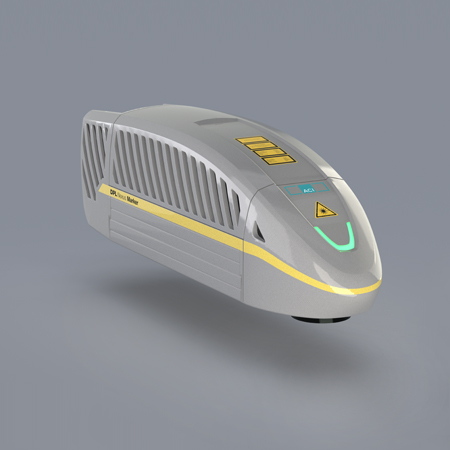

Nous proposons des systèmes laser sous forme de postes de travail manuels ou de composants d’intégration pour les lignes de production. Notre production flexible « Made in Germany » permet de réaliser des produits standard ainsi que des solutions spécifiques aux clients.

Ainsi, nous étendons depuis plus de deux décennies notre offre de machines compactes de traitement au laser et de solutions logicielles correspondantes. Développement, fabrication, vente jusqu’à l’assistance et au SAV : tout vient d’un seul fournisseur.

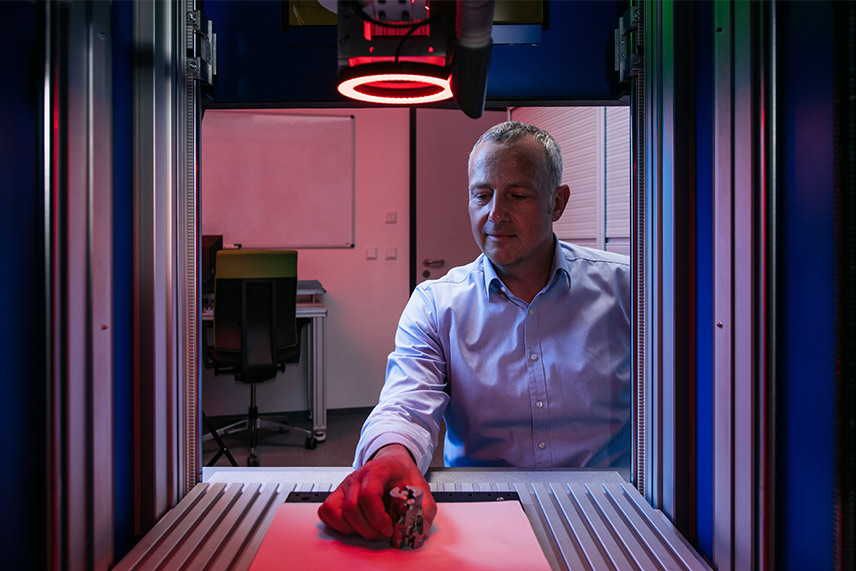

Lors d’un processus d’ingénierie efficace, nous mobilisons nos compétences techniques afin d’obtenir une solution complète clé en main. Il est à tout moment possible de compléter la solution par des systèmes de vision, des lecteurs de codes et d’ID, des systèmes de manutention ainsi que par différentes solutions d’axes.

| Groupe de produits | Catégorie de laser | Type de laser | Longueur d’onde |

|---|---|---|---|

| Economy Diode | Laser à solide | Laser Nd:YAG | IR | 1.064 nm |

| Business Diode IR | Laser à solide | Laser Nd:YAG | IR | 1.064 nm |

| Business Diode GN | Laser à solide | Laser Nd:YVO₄ | GN | 532 nm |

| Business Diode UV | Laser à solide | Laser Nd:YVO₄ | UV | 355 nm |

| Business CO₂ | Laser à gaz | Laser CO₂ | FIR | 10.600 nm |

| Economy Fiber | Laser à solide | Laser à fibre | IR | 1.064 nm |

| Business Fiber | Laser à solide | Laser à fibre | IR | 1.064 nm |

| Groupe de produits | Catégorie de laser | Type de laser | Longueur d’onde |

|---|---|---|---|

| Business Fiber USP | Laser à solide | Laser à fibre | IR | 1.030 nm |

| Groupe de produits | Catégorie de laser | Type de laser | Longueur d’onde |

|---|---|---|---|

| Business Fiber | Laser à solide | Laser à fibre | IR | 1.064 nm |

Nous utilisons des cookies sur notre site web. Vous pouvez choisir ci-dessous si vous souhaitez accepter les cookies non essentiels et, le cas échéant, lesquels, et obtenir des informations complémentaires à ce sujet.

Appuyez sur ENTER pour confirmer ou sur ESC pour fermer