Materiales y procesos

Aplicaciones

Con las innovadoras máquinas de procesamiento láser de ACI Laser, podrá marcar diversos materiales -como metales, plásticos, cerámica y láminas- de forma permanente y con gran calidad. Los sistemas láser funcionan con gran precisión y ofrecen flexibilidad, velocidad y respeto por el medio ambiente.

Las soluciones láser son adecuadas para muchos sectores, como la industria del automóvil, la industria proveedora, la tecnología médica, la ingeniería mecánica y muchos más.

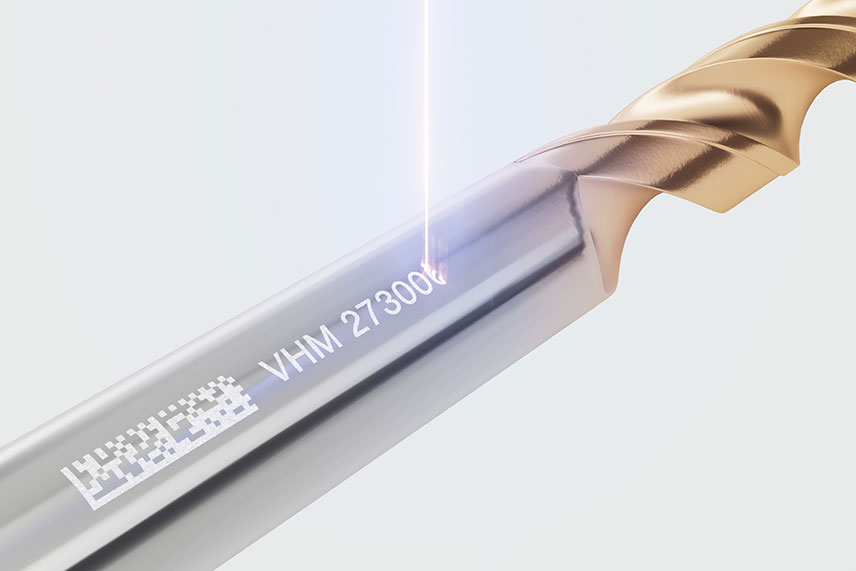

El marcado por láser es un método de alta calidad, eficaz y rápido para realizar marcados resistentes y permanentes. Es superior a otros métodos.

El grabado por láser es un método de etiquetado robusto y resistente a los arañazos para muchos materiales. Soporta la temperatura, los líquidos y los revestimientos.

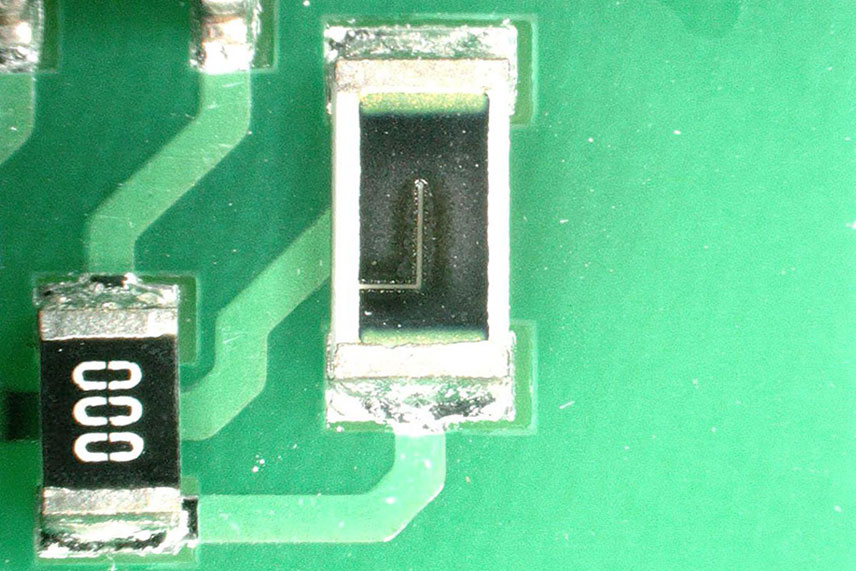

El recorte láser es un método de ajuste de resistencias mediante láser. Existen dos tipos: el recorte pasivo para valores especiales y el recorte activo para la optimización de circuitos.

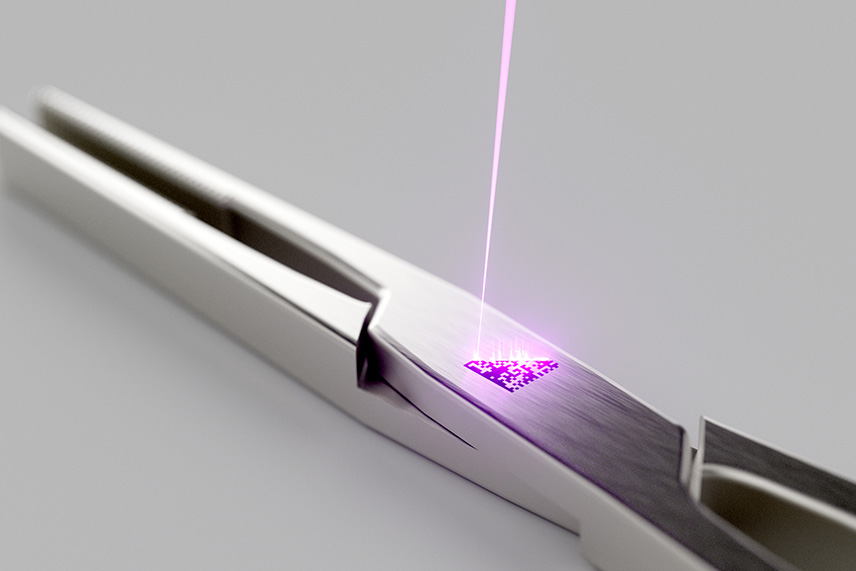

El etiquetado en negro crea un gran contraste visual sin dañar mecánicamente la superficie.